災害や停電時、非常用発電機は事業継続の命綱となります。しかし、定期点検で発電機が正常に動作したからといって、本当の緊急時に確実に機能するとは限りません。その盲点となるのが「無負荷運転」のみによる点検方法です。

非常用発電機が実際の停電時に突然起動しない事例は珍しくありません。これは単に機器の故障ではなく、適切な負荷試験を行わずに点検していたことが原因である場合が多いのです。

実際の災害時、電力供給が途絶えた際に非常用発電機が機能しなければ、事業継続計画(BCP)は絵に描いた餅となってしまいます。特に医療施設やデータセンター、金融機関など、電力が途絶えることで深刻な影響を受ける組織では、非常用発電機の信頼性確保は最優先事項です。

この記事では、単なる無負荷運転の危険性と、実負荷テストがなぜ不可欠なのかについて、専門的な視点から解説します。非常時の電力確保に不安を感じている施設管理者や、BCPの実効性を高めたい担当者にとって、価値ある情報をお届けします。

1. 電力遮断後の「無負荷運転」が引き起こす致命的な問題点とは

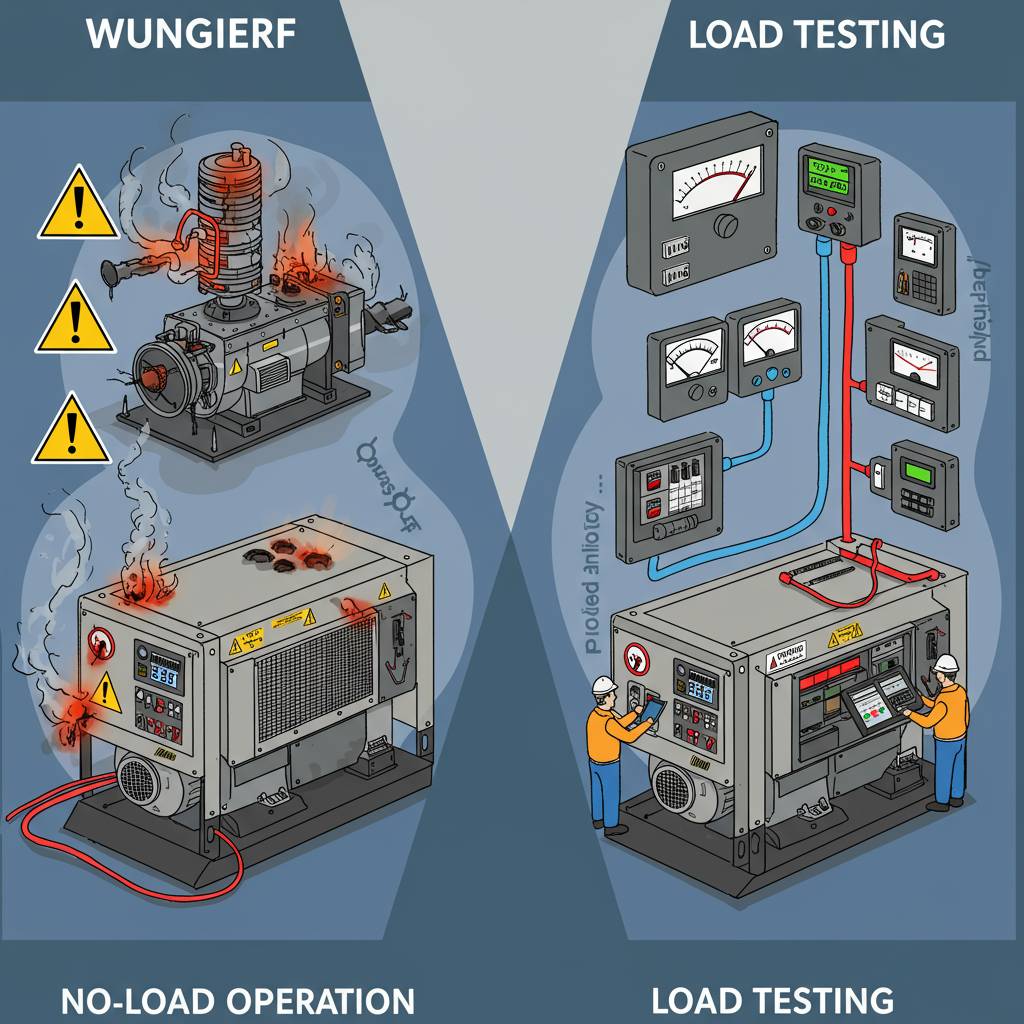

非常用発電機の維持管理において「無負荷運転」だけに頼っていませんか?停電や災害時、本当に必要なときに発電機が機能しないリスクを抱えているかもしれません。無負荷運転とは、実際の電気負荷を接続せずに発電機を動かすテスト方法ですが、これには深刻な欠陥があります。まず、エンジン内部にカーボンが蓄積するウェットスタッキング現象が発生します。これにより燃焼効率が低下し、最悪の場合エンジン寿命を大幅に縮めます。また、無負荷テストでは電気系統の不具合や熱負荷に対する耐性を検証できません。さらに重大なのは、緊急時に実際の負荷を接続した際に突然停止するリスクです。発電機の信頼性を確保するためには、少なくとも定格負荷の30%以上をかけた実負荷テストが不可欠です。命と事業継続を守るために、今一度発電機の点検方法を見直してみてはいかがでしょうか。

2. 非常用発電機の真の信頼性を確認する「模擬負荷運転試験」の基本知識

非常用発電機の信頼性を本当に確認するためには、無負荷運転だけでは不十分です。緊急時に本当に機能するかどうかを判断するには「模擬負荷運転試験」が不可欠です。模擬負荷運転試験とは、実際の使用状況を想定して発電機に負荷をかけながら運転し、性能や耐久性を確認する方法です。

模擬負荷運転試験では、主に以下の項目を確認します。まず「電圧安定性」で、負荷変動時にも安定した電圧を維持できるかを検証します。次に「周波数特性」で、急な負荷変動時の周波数の変化を測定。「連続運転性能」では長時間運転での発熱や燃料消費率などを確認します。さらに「過負荷耐性」では、想定以上の負荷がかかった際の挙動も評価します。

模擬負荷運転試験の実施頻度は用途によって異なりますが、一般的には年に1〜2回の実施が推奨されています。医療施設などの重要施設では、より高頻度での実施が求められます。日本電気協会の「自家用電気工作物保安管理規程」でも、定期的な負荷試験の必要性が明記されています。

模擬負荷運転試験は専門知識を要する作業です。専門業者に依頼する場合、模擬負荷運転試験内容や頻度、費用などを事前に確認することが重要です。

模擬負荷運転試験を怠ると、実際の緊急時に発電機が正常に機能せず、人命や事業継続に関わる深刻な問題を引き起こす可能性があります。無負荷運転だけでは見えない問題点を早期に発見し、確実な非常用電源の確保につなげましょう。

3. 災害時に発電機が動かない原因は「無負荷運転」にあった

災害時、いざという時に頼りにしていた非常用発電機が動かなかった—そんな致命的な事態が実際に起きています。多くの施設や企業が定期的に発電機の点検をしているにもかかわらず、緊急時に機能しないケースが後を絶ちません。この原因として浮かび上がってきたのが「無負荷運転」の問題です。

無負荷運転とは、発電機を稼働させるものの、実際に電力を供給せずに空回りさせる状態のことです。多くの点検現場では、「エンジンが始動した」「異音がない」という確認だけで終わらせていることが少なくありません。しかし、これでは本当の意味での動作確認にはなりません。

実際に東日本大震災や熊本地震などの大規模災害時に、多くの病院や公共施設で発電機が正常に機能しなかった事例があります。調査の結果、これらの施設では定期的な点検は行っていたものの、ほとんどが無負荷運転のみだったことが判明しました。

なぜ無負荷運転だけでは不十分なのでしょうか。その理由はいくつかあります:

1. 負荷をかけない状態では発電機の出力能力が確認できない

2. エンジン内部の炭素堆積が進行しやすくなる

3. 燃焼室の温度が上がらず、未燃焼燃料が溜まりやすい

4. 長期間の無負荷運転は燃料噴射システムの劣化を早める

特にディーゼル発電機では、無負荷運転を続けることでウェットスタッキングと呼ばれる現象が起き、エンジン内部に未燃焼燃料や炭素が蓄積します。これが最終的にエンジントラブルを引き起こす大きな原因となります。

茨城県の某総合病院では、震災後の対策として毎月の実負荷テストを導入した結果、実際の停電時に発電機がスムーズに起動し、病院機能を維持できたという成功例もあります。

非常用発電機は「使わないことが最善」の設備ですが、だからこそ、いざという時に確実に動作することが求められます。無負荷運転による点検だけで安心せず、定期的な実負荷テストを行うことが、災害時の電源確保には不可欠なのです。

4. 模擬負荷運転試験を怠ると起こりうる5つの深刻なリスク

実際に非常用発電機の模擬負荷運転試験を怠ると、いざという時に命取りになる可能性があります。ここでは実負荷テストを実施しないことで生じる5つの重大なリスクについて詳しく解説します。

1. 突然の設備故障リスク

無負荷運転だけを繰り返していると、実際に負荷をかけた際に潜在的な問題が一気に表面化します。ある病院では定期点検を無負荷でのみ行っていたところ、実際の停電時に発電機が突然停止し、ICUの患者の命が危険にさらされる事態が発生しました。

2. 設備の早期劣化

発電機は設計上、一定の負荷で運転することを前提としています。無負荷運転だけを続けると、エンジン内部にカーボンが蓄積し、ピストンリングの固着やオイル消費量の増加を引き起こします。ある商業施設では、無負荷運転のみを3年間続けた結果、本来10年以上使用できるはずの発電機が5年で大規模な修理を必要とする状態になりました。

3. 法的責任と保険の問題

多くの地域で、重要施設における発電設備の定期的な負荷運転は法的要件となっています。テストを怠ると、災害時の損害に対して保険が適用されないケースがあります。あるデータセンターでは、模擬負荷運転試験未実施が原因で停電時の損害に対して保険金が支払われず、数千万円の損失を被った事例があります。

4. 実際の停電時の対応能力低下

無負荷運転だけでは、実際の負荷状況下での運転特性や、切り替え時の一時的な電圧・周波数変動に対する対応能力を確認できません。ある製造工場では、模擬負荷運転試験未実施により、実際の停電時に敏感な生産装置が誤作動を起こし、製品の大量不良が発生して数百万円の損害が出ました。

5. 信頼性への致命的な影響

最も重要なのは、発電設備への信頼性です。病院、データセンター、金融機関など、停電が許されない施設では、模擬負荷運転試験を定期的に実施しないことで、いざという時の備えに致命的な穴が生じます。東日本大震災時には、それまで模擬負荷運転試験を怠っていた複数の重要施設で発電機が正常に機能せず、人命に関わる深刻な事態が発生しました。

模擬負荷運転試験は単なる形式的な点検ではなく、非常時に確実に機能するための生命線です。コスト削減のために怠ることは、最終的により大きなコストと取り返しのつかないリスクを背負うことになります。