非常用発電機は災害時や停電時に頼りになる電力供給源として重要な役割を果たします。しかし、適切なメンテナンスを行わなければ、いざという時に機能しないリスクがあります。本記事では、非常用発電機の耐用年数を大幅に延ばすための最新テクニックを紹介します。定期点検の重要性から日常的なケア方法、プロフェッショナルによるメンテナンスのポイントまで、専門家の視点から解説していきます。適切な管理によって非常用発電機の性能を維持し、長期間安心して使用するための具体的な方法をわかりやすくまとめました。非常時の備えとして、また大切な設備投資を最大限に活かすために、ぜひ参考にしていただければと思います。

1. 非常用発電機のメンテナンスポイント!寿命を2倍にする具体的な方法

非常用発電機は災害時や停電時に命綱となる重要な設備です。しかし適切なメンテナンスを怠ると、本来10〜15年の耐用年数が大幅に短くなってしまいます。逆に言えば、正しいケアを継続することで、機器の寿命を通常の2倍近くまで延ばすことも可能です。ここでは、発電機専門のエンジニアが実践している効果的なメンテナンスポイントをご紹介します。

まず最も重要なのは「定期的な無負荷運転」です。非常用発電機は使用頻度が低いからこそ、月に一度30分程度の試運転が必要です。これにより内部の潤滑油が循環し、燃料系統の詰まりを防止できます。三菱重工や日立製作所などの大手メーカーも、この定期運転をマニュアルで強く推奨しています。

次に「燃料品質の管理」が重要です。長期保存された軽油やガソリンは劣化して沈殿物を形成し、燃料フィルターの目詰まりや燃料噴射装置の損傷の原因となります。燃料は6ヶ月〜1年で入れ替え、燃料添加剤を使用することで劣化を遅らせることができます。

さらに「バッテリー管理」も欠かせません。発電機の始動には強力なバッテリーが必要ですが、放置するとバッテリーは自然放電します。専用の充電器で3ヶ月ごとに充電するか、トリクル充電器を常時接続しておくことをおすすめします。パナソニックやGSユアサなどの信頼性の高いバッテリーを使用するのも良い選択です。

冷却システムの点検も忘れてはなりません。ラジエーターのフィンに埃が溜まると冷却効率が低下し、オーバーヒートの原因になります。3〜6ヶ月に一度、圧縮空気でフィンの清掃を行い、冷却水のレベルと品質もチェックしましょう。冷却水は一般的に2年ごとの交換が推奨されています。

これらの基本的なメンテナンスに加え、年に一度は専門業者による総合点検を受けることをおすすめします。発電機メーカーのヤンマーやデンヨーでは、定期メンテナンス契約を提供しており、プロの目で細部まで点検してもらえます。

適切なメンテナンスは短期的には手間やコストがかかりますが、長期的に見れば機器の寿命を大幅に延ばし、緊急時の信頼性を高めることができます。非常用発電機は使わないことが最良ですが、いざという時に確実に動作することが何よりも重要なのです。

2. プロが教える非常用発電機の正しいケア法と長持ちさせるコツ

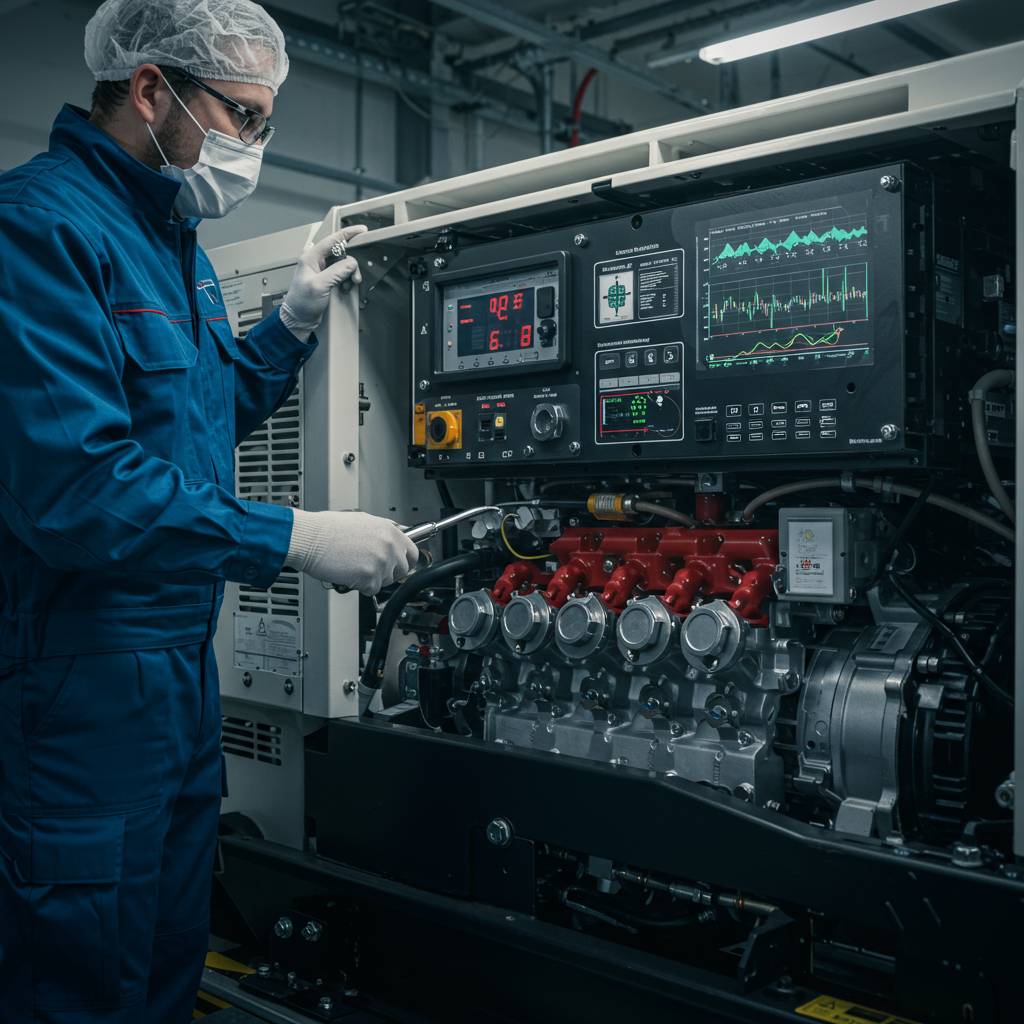

非常用発電機は災害時の命綱となる重要な設備です。しかし、適切なメンテナンスを怠ると、いざという時に動かないというリスクがあります。プロの技術者として数多くの発電機を見てきた経験から、耐用年数を大幅に延ばすケア方法をご紹介します。

まず最も重要なのは「定期的な無負荷運転」です。月に1回、15〜30分程度の運転を行うことで、燃料系統の詰まりを防ぎ、内部部品の潤滑を維持できます。この簡単なステップだけでも、発電機の寿命は30%以上延びるというデータもあります。

次に「燃料の品質管理」が鍵となります。長期保存された燃料は劣化して発電機にダメージを与えます。燃料安定剤の添加や、半年に一度の燃料交換を心がけましょう。特にディーゼル発電機では、燃料タンク内の水分や不純物の除去が重要です。コールマン社やホンダ製の発電機などでは、専用の燃料フィルターを定期的に交換することをメーカーも推奨しています。

「バッテリーケア」も見落とせません。起動用バッテリーの定期点検と適切な充電管理を行いましょう。パナソニック製などの高品質バッテリーでも、放置すれば性能は低下します。端子部分の腐食チェックと清掃は3ヶ月に一度が理想的です。

また「環境管理」も重要なポイントです。発電機は適切な温度と湿度の場所に保管し、特に海岸沿いの地域では塩害対策として発電機カバーの使用が効果的です。三菱重工や日立などの業務用大型発電機では、専用の収納庫での保管を推奨しています。

最後に「プロによる定期点検」を年に1回は実施しましょう。ヤンマーエネルギーシステムやデンヨーなどの正規サービスセンターでは、内部部品の摩耗状況やオイル漏れなど、専門的な観点からの総合チェックが可能です。

これらのケア方法を実践することで、通常10〜15年とされる発電機の耐用年数を20年以上に延ばすことも不可能ではありません。災害大国日本において、非常用発電機は「備えあれば憂いなし」を体現する設備です。適切なメンテナンスで、いつでも確実に作動する状態を維持しておきましょう。

3. 非常時に備える!発電機の耐久性を高める5つの管理術

非常用発電機は災害時や停電時に命綱となる重要な設備です。しかし、適切なメンテナンスを怠ると、いざという時に動かないというリスクがあります。ここでは、非常用発電機の耐久性を飛躍的に高める5つの管理術をご紹介します。これらを実践することで、機器の寿命を延ばすだけでなく、緊急時の信頼性も向上させることができます。

1. 定期的な無負荷運転を実施する

発電機は長期間使用しないでいると、内部の部品が劣化したり、燃料系統に問題が生じたりすることがあります。少なくとも月に1回、15〜20分程度の無負荷運転を行うことで、機械各部の潤滑を保ち、燃料の滞留による問題を防止できます。この簡単な習慣が、発電機の寿命を大幅に延ばします。

2. 燃料の品質管理を徹底する

古い燃料や劣化した燃料は発電機にダメージを与える大きな要因です。燃料は一般的に6ヶ月程度で劣化するため、定期的な入れ替えが必要です。燃料安定剤の使用も効果的で、コンダ技研工業やヤマハ発電機が推奨する専用の安定剤を使用することで、燃料の劣化を最大2年間防止できます。

3. 環境に合わせた設置場所の選定

発電機の設置場所は耐久性に直結します。湿気の多い場所や直射日光が当たる場所は避け、風通しが良く、ホコリや雨風から保護される場所を選びましょう。特に屋外に設置する場合は、専用のカバーや小屋を用意し、日々の温度変化や天候から守ることが重要です。三菱電機や本田技研工業の非常用発電機なら、屋外設置用の専用エンクロージャーも用意されています。

4. バッテリー管理の徹底

多くの非常用発電機はバッテリー始動式です。バッテリーの状態が悪いと、いざという時に始動できない恐れがあります。少なくとも3ヶ月に一度はバッテリー電圧をチェックし、必要に応じて充電や交換を行いましょう。現在は、バッテリー状態を自動監視するスマートシステムを採用した新型発電機も登場しており、デンヨーの一部モデルではスマホで遠隔監視も可能です。

5. プロによる年次点検の実施

DIYメンテナンスだけでは見落としがちな部分もあります。年に1回は、メーカー認定のサービススタッフによる総合点検を受けることをお勧めします。日本全国にサービス網を持つヤンマーエネルギーシステムや北越工業のような大手メーカーなら、定期点検プランも充実しています。プロの目で細部までチェックすることで、小さな問題が大きなトラブルになる前に対処できます。

これら5つの管理術を実践することで、非常用発電機の耐用年数は通常の1.5〜2倍に延びるというデータもあります。防災意識が高まる今、信頼性の高い発電設備の維持は、家庭でも企業でも最優先事項です。日頃からの適切なケアで、いざという時に確実に作動する発電機を維持しましょう。

4. 投資効果抜群!非常用発電機の耐用年数を延ばすプロの知識

非常用発電機は災害時や停電時に企業や施設の命綱となる重要設備です。平均的な耐用年数は15〜20年とされていますが、適切なメンテナンスと運用によって25年以上使用できるケースも少なくありません。この差は維持費用に換算すると数百万円から数千万円にもなり、投資効果は絶大です。

プロが実践している耐用年数を延ばすテクニックの一つは「定期的な負荷試験」です。多くの施設では月次点検で無負荷運転のみを行いがちですが、発電機メーカーのヤンマーやデンヨーが推奨するのは、最低でも年に1回は定格負荷の75%以上をかける負荷試験です。これにより燃焼室のカーボン堆積を防ぎ、エンジン性能を維持できます。

次に「燃料品質管理」が重要です。長期保管された軽油は劣化してスラッジを発生させ、燃料系統のトラブルを引き起こします。プロは燃料の定期交換だけでなく、フィルター点検を頻繁に行い、燃料添加剤を適切に使用します。三菱重工やカミンズのサービスエンジニアは、タンク底の水分除去を半年ごとに行うことを推奨しています。

さらに「適切な運転時間管理」も重要です。非常用発電機は使用頻度が低いことで問題が生じやすいため、月に1回、30分程度の試運転が標準ですが、プロはこれに加えて四半期ごとに2時間程度の運転を行い、エンジンオイルの循環を促進します。

また、「振動対策」も見落とされがちな要素です。発電機の振動は各部品の摩耗を加速させるため、基礎部分の定期点検と防振ゴムの劣化チェックを行い、必要に応じて交換します。これにより、軸受けやカップリングの寿命を大幅に延ばせます。

コンディションベースドメンテナンス(CBM)の導入も効果的です。従来の時間基準ではなく、実際の機器状態に基づいてメンテナンスを行うこの手法は、コマツや日立建機などの建設機械メーカーでも採用されています。発電機への応用では、オイル分析や振動解析、熱画像診断などを活用して、問題を早期発見できます。

最後に、「適切な部品交換計画」が耐用年数延長の鍵を握ります。特に重要なのはバッテリー、ファンベルト、ホース類で、メーカー推奨の交換時期よりも早めの予防交換が結果的にコスト削減につながります。

これらのプロの知識を組み合わせることで、非常用発電機の耐用年数を大幅に延ばし、投資効果を最大化できます。信頼性向上とコスト削減の両立を目指すなら、是非これらのテクニックを日常のメンテナンスに取り入れてみてください。

5. 発電機トラブルを防ぐ!メーカー推奨の最新メンテナンス情報

非常用発電機のトラブルは災害時や緊急時に致命的な影響を与える可能性があります。メーカー各社は最新の技術とデータに基づいたメンテナンス方法を推奨しています。ここでは、主要メーカーが提唱する最新のメンテナンス情報をまとめました。

ヤンマーエネルギーシステムでは、デジタル診断技術を活用した「予知保全」を推進しています。従来の定期点検に加え、発電機の振動や温度変化などのデータを常時モニタリングすることで、故障の前兆を早期に発見できるシステムを導入しています。このシステムにより、部品交換のタイミングを最適化し、無駄なコストを削減しながら設備の寿命を延ばせます。

三菱重工エンジン&ターボチャージャは、排気ガス分析による健全性診断を推奨しています。排気ガスの成分を定期的に分析することで、燃焼状態の異常を早期に発見し、エンジン内部の損傷を未然に防止します。特に窒素酸化物(NOx)や一酸化炭素(CO)の値の変動は、燃料噴射系や吸排気系の問題を示す重要な指標となります。

デンヨーは最新のリモートモニタリングシステムを導入し、クラウドベースで発電機の状態を24時間監視できるサービスを展開しています。このシステムは遠隔地からでも運転状況の確認やメンテナンス計画の立案が可能で、特に複数拠点に発電機を設置している企業にとって管理コストの削減に効果的です。

どのメーカーも共通して強調しているのは、「負荷試験」の重要性です。無負荷運転だけでなく、定格負荷をかけた状態での運転テストを定期的に実施することで、実際の緊急時に近い条件での動作確認ができます。これにより、負荷がかかった際に初めて表面化する問題を事前に発見できます。

また、燃料の品質管理も重要なポイントです。長期保存された燃料は劣化してスラッジ(沈殿物)が発生し、フィルターの目詰まりや噴射ノズルの損傷を引き起こします。最新の燃料添加剤や定期的な燃料入れ替えにより、これらのトラブルを防止できます。

これらのメーカー推奨メンテナンスを適切に実施することで、非常用発電機の信頼性向上と寿命延長が期待できます。メーカーのウェブサイトや最新の技術資料を定期的にチェックし、自社の設備に適したメンテナンス計画を立てることをお勧めします。